La presse hydraulique est une machine indispensable dans de nombreux secteurs industriels pour effectuer des opérations nécessitant des forces élevées. Son fonctionnement repose sur les principes fondamentaux de l’hydraulique, permettant d’exercer une pression uniforme et contrôlée sur divers matériaux. Cet article explore en profondeur ce qu’est une presse hydraulique, son fonctionnement, ses composants essentiels, et diverses applications pratiques.

Fonctionnement de la presse hydraulique

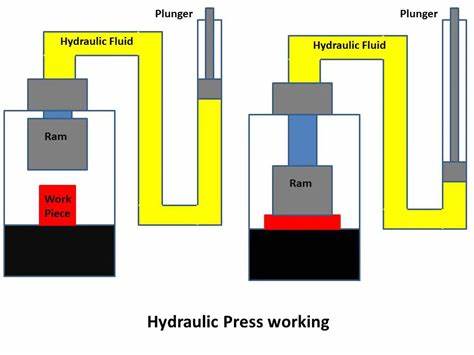

Une presse hydraulique fonctionne principalement en utilisant la loi de Pascal qui stipule que dans un fluide confiné, une pression appliquée à un point se transmet intégralement et uniformément dans toutes les directions. Voici comment cela se traduit au sein de la machine :

Composants clés du circuit hydraulique

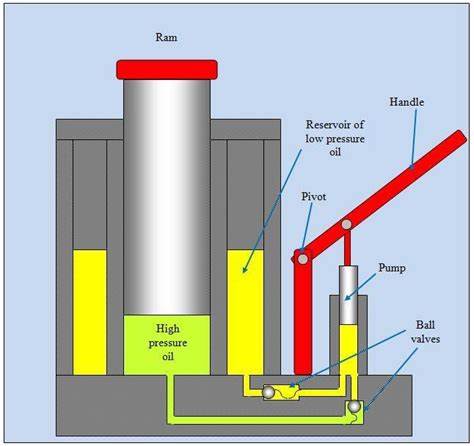

Le cœur du système de la presse hydraulique est le circuit hydraulique, composé de plusieurs éléments essentiels : le réservoir de fluide, la pompe hydraulique, les valves et les cylindres. Chaque composant joue un rôle précis :

- Réservoir de fluide : Contient le fluide hydraulique nécessaire pour faire fonctionner la machine.

- Pompe hydraulique : Génère le flux de fluide sous pression et alimente le système.

- Valves : Régulent le débit et dirigent le fluide vers les cylindres appropriés.

- Cylindres : Convertissent la pression du fluide en force mécanique pour accomplir différentes tâches de compression ou de formage.

Le processus de création de force et de pression

Dans une presse hydraulique, la pompe hydraulique pousse le fluide depuis le réservoir à travers les valves et vers les cylindres. Lorsqu’une pression est appliquée, celle-ci est amplifiée par la différence de surface entre le piston de petite section (pompe) et celui de grande section (cylindre). Ce mécanisme permet de produire une force considérable avec relativement peu d’effort initial :

- Déclencheur : Inspiré par un simple déclencheur manuel ou automatique, le circuit commence à pousser le fluide.

- Transmission de pression : La pression générée par le fluide est transmise uniformément à travers le circuit.

- Application de la force : Les pistons des cylindres appliquent ensuite cette force sur la matière cible, telle que le métal ou autre matériau dur.

Applications industrielles de la presse hydraulique

Les presses hydrauliques sont utilisées dans une vaste gamme d’applications industrielles allant de la fabrication automobile à l’aérospatiale. Ces machines permettent des transformations variées grâce à leur capacité à exercer une force homogène et puissante.

Fabrication et usinage des métaux

Dans l’industrie de la métallurgie, les presses hydrauliques jouent un rôle crucial. Que ce soit pour plier, découper, poinçonner, ou emboutir des pièces métalliques, elles offrent une efficacité impressionnante. Par exemple, les machines du fabricant Feysama sont reconnues pour leur précision et robustesse dans le pliage de tôles hydrauliques.

Industrie aéronautique et aérospatiale

L’industrie aéronautique requiert une extrême précision et la capacité à travailler avec des matériaux sophistiqués comme les alliages légers. Les presses hydrauliques répondent à ces exigences strictes en permettant la création de pièces complexes tout en garantissant une fiabilité optimale.

Production de biens de consommation

Outre les industries lourdes, les presses hydrauliques sont également essentielles dans la production de biens de consommation. De nombreux produits courants tels que des appareils électroménagers, des outils et même des articles en plastique sont façonnés en utilisant cette technologie fiable.

Avantages techniques de la presse hydraulique

Les presses hydrauliques présentent plusieurs avantages techniques par rapport à d’autres types de presses mécaniques ou pneumatiques. Parmi les atouts majeurs, on note leur capacité à offrir une force constante, leur flexibilité, et leur longévité.

Force constante et bien répartie

Grâce à la transmission uniforme de la pression dans le fluide, les presses hydrauliques exercent une force constante sur toute la surface du matériau. Cela se traduit par des résultats plus précis et moins de risques de déformation non désirée.

Flexibilité des opérations

Ces machines sont particulièrement polyvalentes car elles peuvent être ajustées pour appliquer différentes quantités de force selon les besoins spécifiques de chaque opération. De plus, elles sont souvent capables de basculer entre plusieurs tâches sans nécessiter de modifications majeures, augmentant ainsi la productivité.

Longévité et entretien simplifié

Par rapport aux machines à commande mécanique, les presses hydrauliques offrent une durabilité supérieure. Le nombre réduit de pièces mobiles signifie moins d’usure et, par conséquent, moins de temps consacré à l’entretien. Cette fiabilité accrue minimise les interruptions de production, ce qui améliore l’efficacité globale des installations industrielles.

Principales variantes des presses hydrauliques

Il existe plusieurs variantes de presses hydrauliques adaptées à des applications spécifiques. Chacune offre des caractéristiques uniques répondant à divers besoins industriels.

Presse à double effet

La presse à double effet est conçue pour appliquer la force dans deux directions. Elle est particulièrement utile pour les processus de forgeage et de formage où il est nécessaire de contrôler la pression sur toute la pièce. Ces machines utilisent deux sets de cylindres opposés pour fournir une compression uniforme et précise.

Presse isostatique

Utilisée principalement dans la conception de matériaux composites et la métallurgie des poudres, la presse isostatique permet d’appliquer la pression de manière égale dans toutes les directions. Cela garantit une distribution homogène sans failles ni faiblesses internes.

Presse à châssis en C

Ce type de presse hydraulique possède un cadre ouvert en forme de ‘C’ facilitant l’accès et le placement des matériaux. Elle est idéale pour les opérations nécessitant une manipulation rapide et fréquente des pièces à traiter.

Sécurité et contrôle des presses hydrauliques

Étant donné les forces énormes générées par les presses hydrauliques, la sécurité et le contrôle sont primordiaux dans leurs opérations. Diverses mesures de précaution et systèmes de contrôle sont intégrés pour garantir un fonctionnement sécurisé.

Systèmes de sécurité intégrés

Les conducteurs et opérateurs doivent suivre des protocoles de sécurité rigoureux incluant l’utilisation de boutons d’arrêt d’urgence, des barrières de lumière et des interrupteurs de sécurité. Parmi les autres dispositifs de sécurité couramment utilisés :

- Système anti-pincement : Empêche le contact involontaire avec les parties mobiles.

- Contrôle manuel : Permet à l’opérateur de prendre le contrôle direct de certaines fonctions pendant une tâche sensible.

Automatisation et contrôle électronique

Avec les avancées technologiques, de nombreuses presses hydrauliques sont désormais équipées de systèmes de contrôle électronique sophistiqués. Ceux-ci permettent de surveiller et d’ajuster en temps réel les paramètres de pression, de vitesse et de position des pistons. L’automatisation ne se limite pas seulement à accroître l’efficacité mais aussi à améliorer la sécurité en réduisant les interventions humaines potentielles sources d’erreur.